La décharge électrostatique (ESD) est un phénomène physique aussi sournois que destructeur. Dans un atelier d’assemblage électronique, elle représente un ennemi invisible mais redoutable. Une simple étincelle invisible à l’œil nu peut suffire à endommager un composant électronique de manière irréversible. Alors, pourquoi l’ESD est-elle si dangereuse, et comment s’en prémunir efficacement ?

La décharge électrostatique : un risque silencieux mais bien réel

Lorsque deux objets de potentiels électrostatiques différents entrent en contact ou s’approchent, une décharge brutale peut survenir. Dans un environnement industriel, cela se produit souvent lors de la manipulation de composants sensibles, comme les circuits intégrés, MOSFET, ou microcontrôleurs. Ces éléments sont conçus pour fonctionner à des tensions très faibles, et une décharge ESD, même minime, peut les griller en un instant.

Le plus préoccupant est que la dégradation due à l’ESD est souvent latente. Un composant peut fonctionner à la sortie de l’usine, mais tomber en panne quelques jours ou semaines plus tard. Cela peut provoquer un retour SAV coûteux ou pire : une panne critique dans un équipement médical ou aéronautique.

Les zones critiques dans l’assemblage électronique

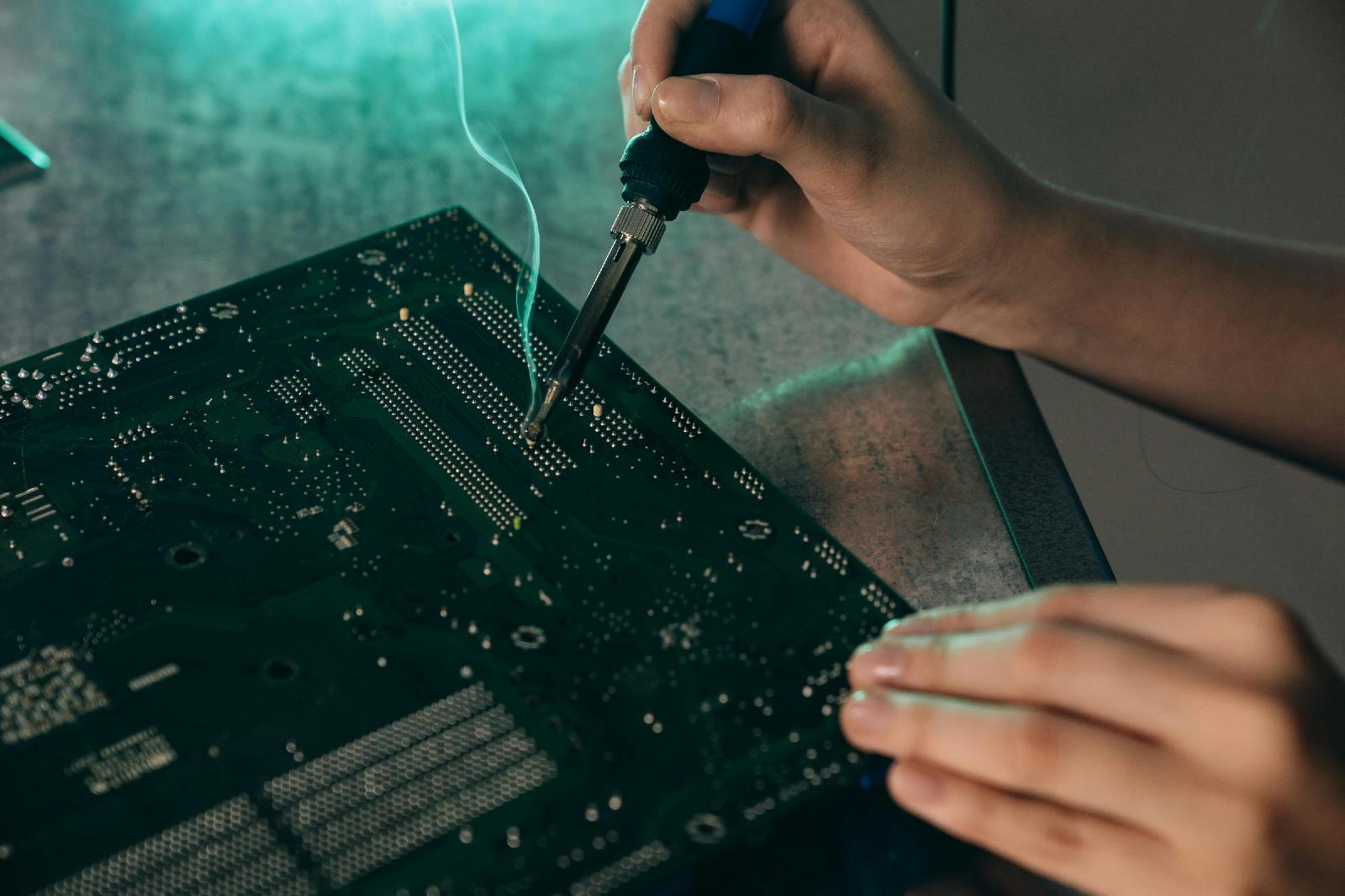

Chaque étape de la chaîne de production peut devenir une source de décharges électrostatiques si aucune précaution n’est prise. Des opérations apparemment anodines comme le déballage d’un circuit imprimé, le soudage manuel, ou même un simple déplacement sur un sol non conducteur peuvent générer une charge potentielle dangereuse.

Les stations de travail non protégées, l’absence de mise à la terre et le manque de formation du personnel sont autant de facteurs aggravants.

Conséquences économiques et techniques de l’ESD

L’impact économique de l’ESD est souvent sous-estimé. Selon l’ESDA (Electrostatic Discharge Association), les dommages liés à l’ESD coûtent des milliards d’euros à l’industrie chaque année. Ces pertes se traduisent par des reprises de production, des pénalités de livraison, un taux de rebut élevé, voire une perte de réputation commerciale.

Sur le plan technique, une défaillance ESD peut conduire à une modification subtile des performances électroniques : bruit accru, baisse de la précision, voire panne totale.

Comment prévenir les décharges électrostatiques ?

Heureusement, des solutions efficaces existent. Il est essentiel de mettre en place une zone EPA (ESD Protected Area) avec un contrôle rigoureux :

-

Utilisation de tapis antistatiques et de bracelets de mise à la terre.

-

Port de vêtements conducteurs et de gants adaptés.

-

Utilisation de stations de soudage sécurisées.

-

Stockage des composants dans des sacs métallisés ou des bacs conducteurs.

Les normes internationales telles que IEC 61340 et ANSI/ESD S20.20 établissent les exigences pour garantir une protection optimale contre les décharges. Leur respect est indispensable pour les certifications qualité (ISO, IPC).

Une solution pratique contre l’ESD : la mise en place d’un poste de travail sécurisé

Dans un atelier d’assemblage électronique, l’une des solutions les plus efficaces et accessibles pour lutter contre l’ESD est l’installation d’un poste de travail ESD sécurisé. Ce type de poste intègre une table conductrice reliée à la terre, un tapis antistatique ainsi qu’un bracelet de mise à la terre que l’opérateur doit porter à tout moment. Ce dispositif permet de neutraliser instantanément toute charge électrostatique accumulée sur la personne ou sur les objets manipulés. Cette approche simple, mais rigoureuse est facile à mettre en œuvre.

Former pour prévenir : l’humain au cœur de la sécurité ESD